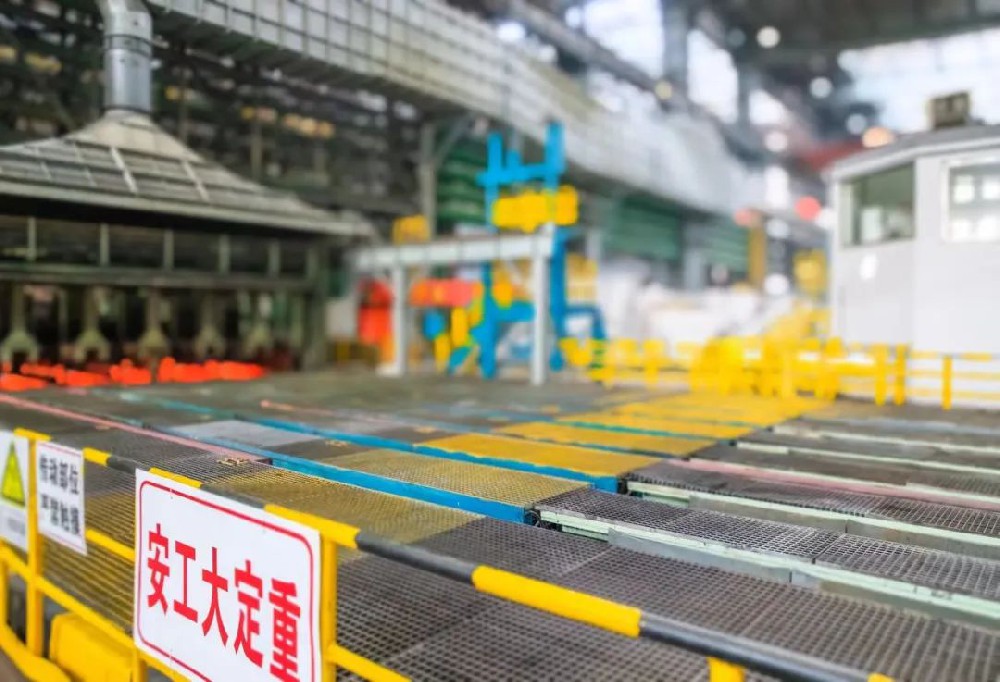

钢坯智能定重系统促进精细化生产

轧材按全定尺生产时,钢坯重量波动对成材率会产生影响,东方特钢钢坯部分定尺产品重量稳定性存在优化稳定空间。为提高钢坯重量稳定性、减少生产过程损耗,东方特钢与安徽工业大学合作开发了2号连铸机智能定重模型已上线运行,钢坯标准重量指标在-1‰—+3‰范围内合格率达93%以上,对后道工序品质提升提供了有力保障。

炼钢厂深入推进产品结构调整,攻坚“效率、品质双提升”,以科技创新为引领,进行项目攻关,为匹配当前发展需要,炼钢厂、轧钢厂、技术中心、设备能源处等部门展开联合联动,成立项目攻关小组,积极发挥智能定重系统对轧材品质提升的促进作用。

智能定重模型基于连铸在线生产数据毫秒级采集,动态闭环精确控制坯重进行精准切割,从而减少了连铸坯浪费。一方面,通过对坯重的精确管理可提升钢水到连铸坯的成坯率;另一方面,通过精准控制坯重可减少轧钢短尺率。

连铸坯智能定重系统为钢轧之间高效协同,提高轧材成材率,减少轧材短尺及废钢等方面奠定坚实基础。

定重系统投入使用后,技术中心、质量处、生产处、炼钢厂、轧钢厂共同对影响成材率因素进行分析,按“销售最大化、费用最小化”原则,开展成材率攻关活动。

T型钢、H型钢按理重、全定尺交付,定重系统应用前受钢坯重量波动影响,轧材切损及非定尺短尺存在一定比例,现场改尺劳动强度大,非定尺比例过高会影响客户体验。攻关小组对各规格轧材尾尺情况进行大数据统计分析,并对钢坯重量进行追溯,反复试验确定了匹配轧钢的钢坯最佳临界重量,并配合采用轧辊喷涂技术、优化测量方法等措施提高产品尺寸稳定性,成材率稳定提高,短尺比例明显减低。

通过对型材、棒材产品各规格、定尺轧材所需钢坯重量进行全面梳理,实现了165*225钢坯由定尺控制全面转为定重控制。165*225定重钢坯按全定尺轧材生产,非定尺比例明显降低,在此基础上,技术中心、炼钢厂、质量处对连铸过热度、比水量等进行反复试验、跟踪、统计、分析,继续提高钢坯低倍质量,并组织生产,进一步扩大165*225定重钢坯使用范围。

随着下游客户设备改造升级,型材、棒材产品全自动下料机使用越来越多,对轧材非定尺比例要求越来越高,高压锅炉管等产品均要求全定尺交付,定重系统投入后全定尺比例得到显著提高,满足了高端客户需求,同时提高了公司产品的市场竞争力。

(通讯员 宋才元、张建华)